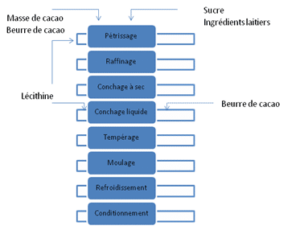

De la liqueur de cacao au chocolat

La masse de cacao associée à d’autres ingrédients permettra d’obtenir le chocolat grâce à une transformation complexe.

Le pétrissage

Le mélange et malaxage des ingrédients permet l’homogénéisation des ingrédients. Cette opération s’effectue dans un pétrin.

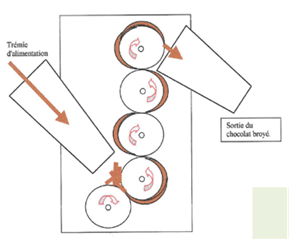

Le raffinage

C’est la succession de pré-broyage et broyage permettant l’obtention de chocolat en paillettes et d’obtenir la finesse définitive du chocolat. La schématisation d’un broyeur 5 cylindres ci-dessous illustre le laminage des particules du mélange entre des cylindres à température régulée.

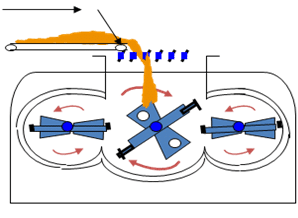

Le conchage

Cette étape permet de terminer le mélange intime des ingrédients, de développer les arômes, de diminuer la teneur en eau et d’éliminer les acides volatiles (acétique et tartrique) nuisibles à la qualité du chocolat. En raison de phénomènes de friction, la température s’élève et doit être maîtrisée. La conche FRISSE ci-dessous illustre cette étape essentielle.

Il existe des conches dites universelles, qui ont la capacité de réduire la granulométrie de chocolat ou de pâtes à tartiner (Conches Lioveras ou Mc Intyre).

L’ajout de lécithine à cette étape permettra d’affiner la rhéologie désirée.

Le chocolat est alors livré et stocké à 45°C en citerne sous agitation ou moulé.

Le tempérage

Cette étape permet d’orienter la cristallisation vers la formation de cristaux stables (voir article 5). Ainsi le chocolat aura une casse fine, un bon brillant et le blanchiment se verra retardé.

Le tempérage comporte plusieurs étapes permettant la fonte complète du chocolat, puis son refroidissement induisant la forme de germes disparates, le chauffage du chocolat éliminant les germes instables et à bas point de fusion et enfin un refroidissement (s’effectuant en tunnel) favorisant ainsi la cristallisation du beurre de cacao sous sa forme stable βV.

Le moulage

un volume précis de chocolat tempéré est dosé dans des moules pré-chauffés. Le tapotage permet de désaérer le chocolat.

Le refroidissement

Les températures du tunnel sont graduelles avec une remontée de température en fin de parcours pour éviter les problèmes de condensation. L’air froid pulsé permet la cristallisation de la matière grasse.

Ce procédé de fabrication est simplifié à petite échelle et peut se réaliser en discontinu.

Pour aller plus loin :